Il quadro normativo

L’Organizzazione Mondiale per la Sanità (OMS) ha stabilito nel 1969 le prime linee guida sulla qualità nella produzione di medicinali per assicurarsi che ogni prodotto farmaceutico venduto sul mercato sia realizzato nel massimo rispetto degli standard qualitativi di settore.

Sono chiamati GMP (Good manufacturing practice) ovvero le buone pratiche di fabbricazione e rappresentano un insieme di regole in grado di garantire corrette procedure di fabbricazione in ambienti sicuri. Le GMP sono quindi in grado di prevenire richiami, contaminazioni e le conseguenti perdite di profitto.

Più di 100 paesi hanno recepito le norme GMP dell’Organizzazione Mondiale della Sanità all’interno del proprio quadro normativo rendendole in pratica obbligatorie per l’industria farmaceutica mondiale.

Le buone pratiche di fabbricazione stabiliscono regole sull’approvvigionamento delle materie prime, tracciabilità e registrazione dati di produzione nonché buone prassi per i lavoratori.

Regolamentano i locali di produzione e i macchinari che realizzano e confezionano medicinali, il luogo dove devono essere installati, le modalità della loro manutenzione. La loro struttura deve essere tale da minimizzare i rischi di errore in produzione e devono essere facilmente igienizzabili onde evitare contaminazioni, formazione di polvere o sporco e in generale qualsiasi effetto avverso alla qualità del prodotto.

Per il controllo delle singole fasi produttive, devono essere previsti strumenti di pesatura e bilance ad elevata precisione.

Queste apparecchiature sono soggette a calibrature e verifiche con cadenza periodica.

La soluzione Nemesis per la pesatura e il controllo qualità farmaceutico

Nella produzione di apparecchiature medicali, di farmaci e nelle biotecnologie, la funzione dei macchinari per ispezione e controllo qualità è quella di:

- controllare il livello di riempimento delle confezioni

- accertarsi dell’integrità e della completezza della confezione

- garantire la tracciabilità del prodotto

- rilevare qualsiasi possibile contaminazione da metalli.

Le selezionatrici ponderali svolgono le prime tre funzioni, mentre le macchine combinate selezionatrici con metal detector svolgono la quarta.

10 buoni motivi per comprare una selezionatrice ponderale farmaceutica

1. 100% controllo del peso netto in ottemperanza ai requisiti di legge del mercato con conseguente protezione della reputazione del brand

2. Ricerca di eventuali componenti mancanti

3. Completa rintracciabilità di tutti i lotti produttivi

4. Riduzione degli sprechi con conseguente risparmio economico

5. Monitoraggio in tempo reale del riempimento delle confezioni ed eventuali operazioni di aggiustamento delle quantità grazie a specifici software applicativi

6. Cernita e selezione precisa e veloce del prodotto e classificazione in base al peso

7. Maggiore efficienza produttiva

8. Registrazione dei dati statistici di produzione, analisi ed emissione di reportistica specifica

9. Qualità costante del prodotto

10. Risparmio di ore lavorate

La selezionatrice Serie S

Per le aziende farmaceutiche, Nemesis ha realizzato la selezionatrice ponderale Serie S, appositamente studiata per rispettare le buone pratiche di fabbricazione (GMP) e i più stringenti standard qualitativi che caratterizzano il settore, come il Codice delle normative federali Titolo 21 (21 CFR) a cui fa riferimento la Food and Drug Administration (FDA), l’agenzia americana per gli alimenti e i medicinali.

Per questo motivo Nemesis fornisce con le proprie selezionatrici il pacchetto software necessario per garantire l’attendibilità di tutte le registrazioni elettroniche come da normativa CFR Titolo 21 Parte 11 e per documentare che tutte le fasi di vita del macchinario in azienda, dall’installazione, all’utilizzo, alle calibrazioni e verifiche periodiche di precisione e buon funzionamento siano state eseguite a regola d’arte, come da indicazioni del produttore (IQ/OQ/PQ).

Principali caratteristiche delle selezionatrice Serie S

- Nastri di pesatura con massima accuratezza per una risoluzione schermo che arriva fino a 0.01 g anche alle più alte velocità industriali. La struttura massiccia della macchina e i suoi motori brushless garantiscono una pesatura stabile ed affidabile.

- Una cadenza di 600 ppm con velocità nastro fino a 120 m/min

- Capacità di pesatura da 1 g a 600 g con accuratezza di pesatura di ± 0.005 g

- Procedura di autoapprendimento di pesatura grazie alla tecnologia EasyWeighⓇ

- Struttura di acciaio per rispondere ai più severi requisiti igienici

- Protezione IP: tutte le macchine vengono fornite IP54; in caso di ambienti più aggressivi, è disponibile la protezione IP65 per sanificare con getti d’acqua.

- Per tutti i tipi di confezione: bottiglie di plastica, sacchetti, bustine, blister, cartoni, piccoli flaconi e piccoli aerosol.

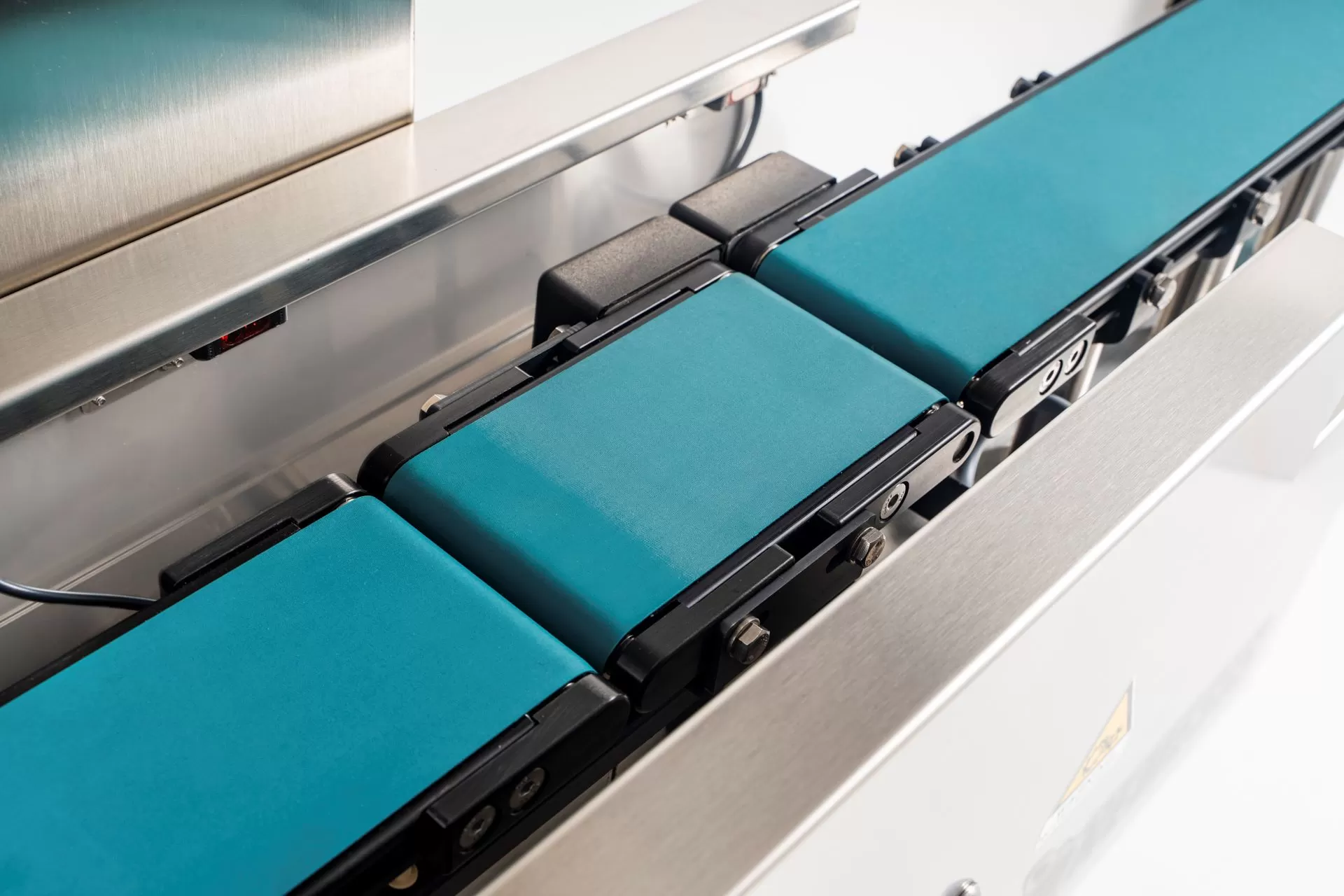

Da 3 a 6 nastri trasportatori

Tappeti in poliuretano

Tappeti multi-tape*

*Dove è richiesto un elevatissimo grado di accuratezza, è disponibile uno speciale nastro Multi-tape che riduce il peso totale che grava sulla cella di carico, migliorando il livello di precisione.

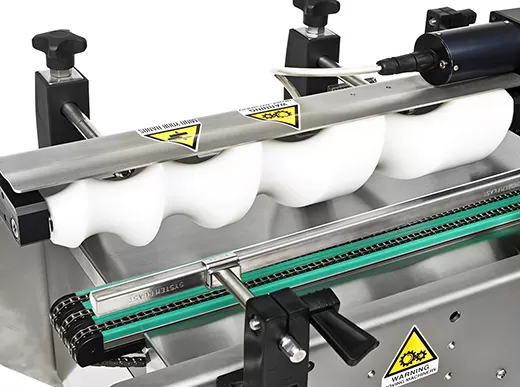

Coclea di alimentazione

Per prodotti cilindrici da cadenzare in modo appropriato, la coclea di alimentazione ad ingresso macchina è la soluzione migliore. E' particolarmente utile in caso di piccoli flaconi o colliri.

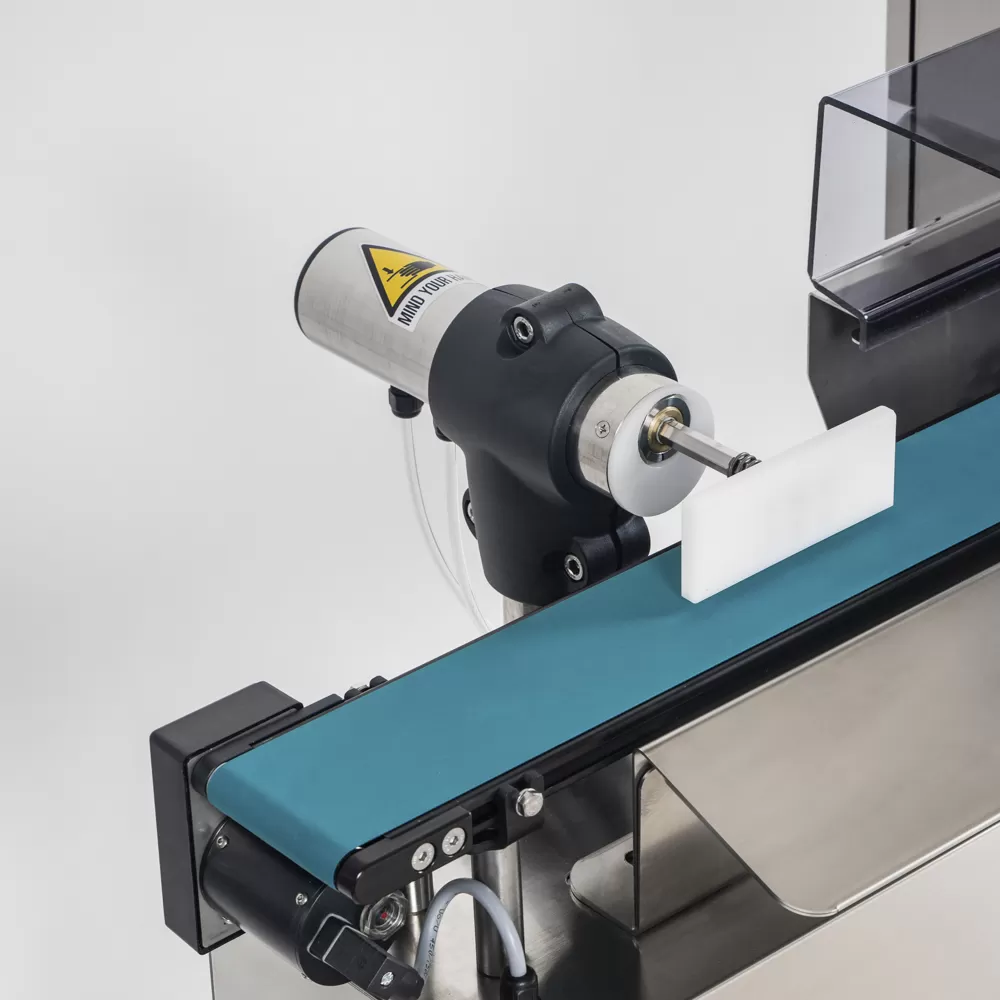

Cinghioli servoassistiti EasySet

Per un’alimentazione stabile e sicura di prodotti cilindrici, anche alti, i cinghioli possono essere affiancati alla linea di produzione esistente, senza bisogno di interromperla o tagliarla.

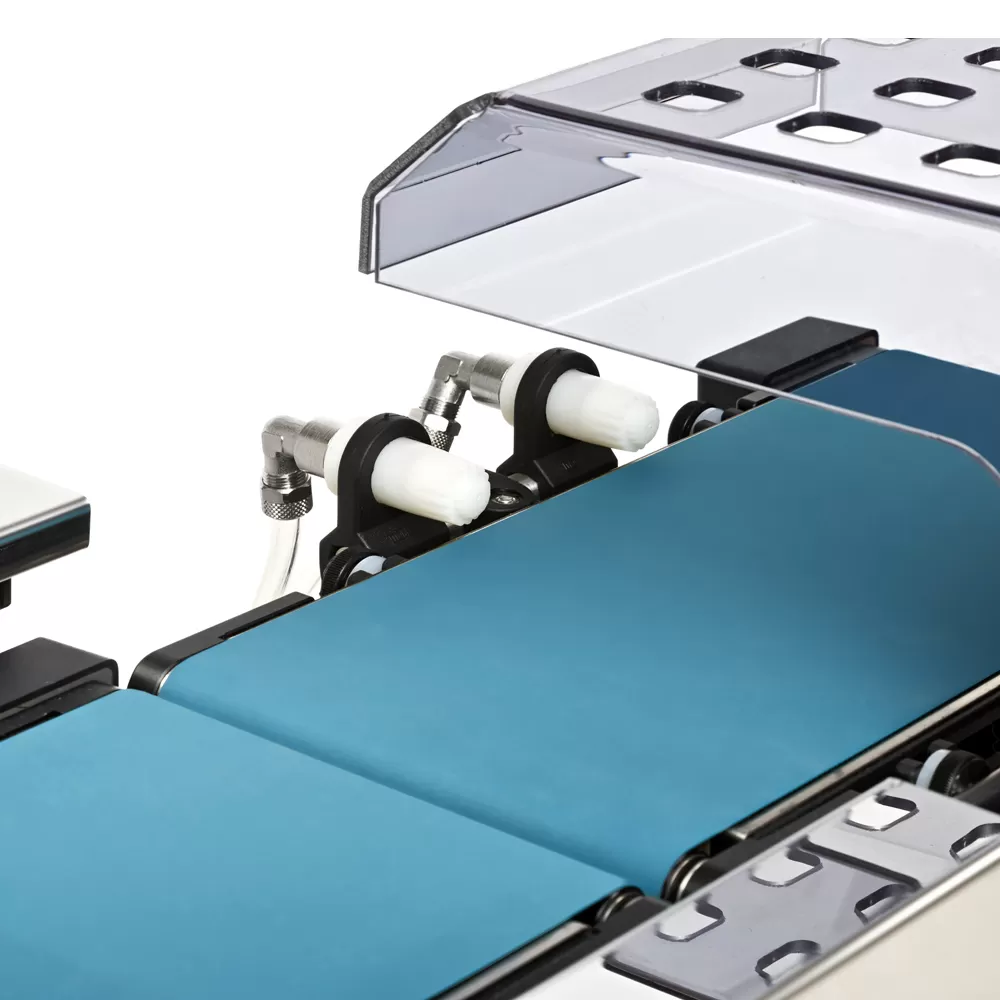

Sistemi automatici di espulsione

Sono disponibili espulsori automatici diversi a seconda della forma e peso del prodotto da trattare.

I più comuni nell’industria farmaceutica sono gli espulsori a getto d’aria singoli o doppi (a sinistra) e quelli a pneumatici ad alta velocità (a destra).

Dispositivi di Sicurezza

Nel rispetto delle buone pratiche di fabbricazione (GMP), la selezionatrice ponderale Serie S è provvista dei seguenti dispositivi di sicurezza:

- Il pressostato, per garantire un livello di pressione costante atto a garantire il regolare funzionamento della macchina

- Il tunnel di protezione nastri, per isolare la pesatura e rendere inaccessibili le parti in movimento della macchina

- La fotocellula di conferma scarti, per assicurarsi che il prodotto non conforme sia stato effettivamente scartato

- La fotocellula di cesto scarti pieno, per avvisare quando il cesto deve essere svuotato

- Il cesto scarti con chiusura automatica, per assicurarsi che solo il personale autorizzato possa avere accesso ai prodotti non conformi e lo possa smaltire correttamente.

La soluzione Nemesis per il rilevamento contaminanti

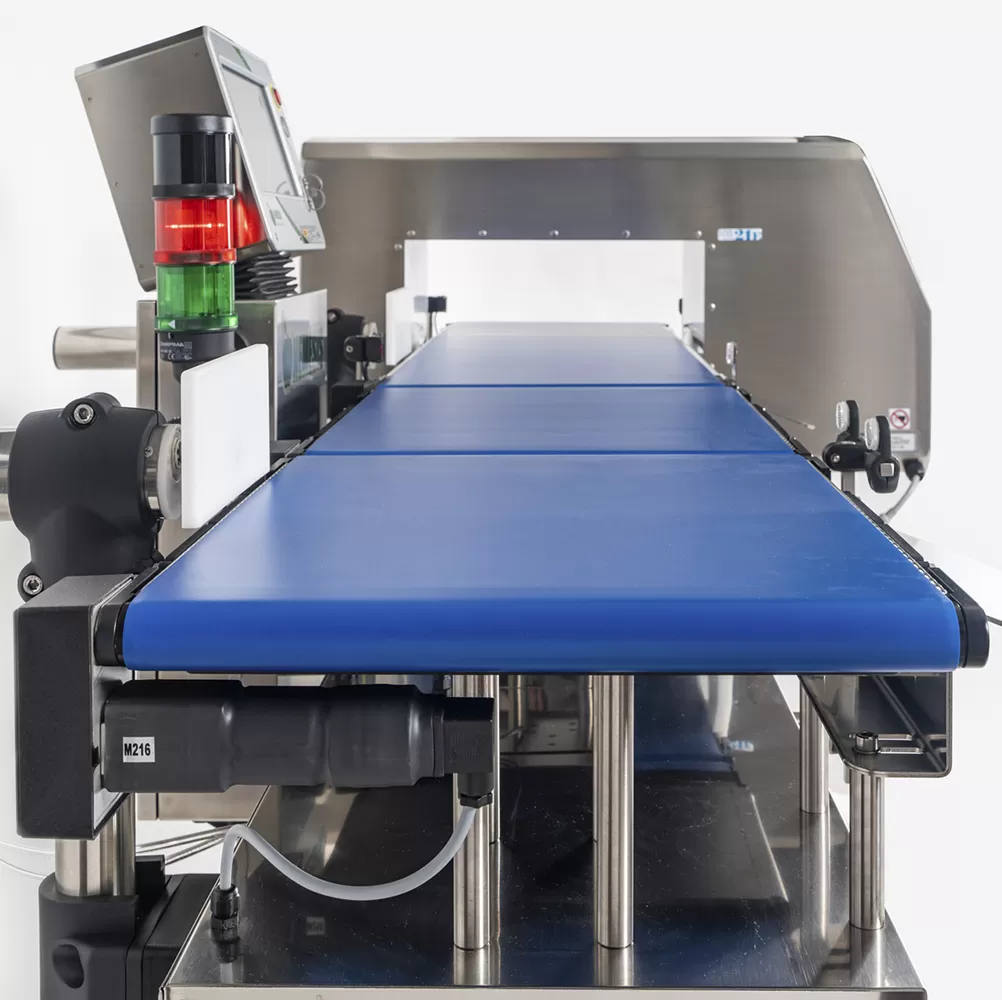

Combinate Serie M

Il metal detector è un sistema di ispezione essenziale nell’industria farmaceutica. Consente di rilevare immediatamente particelle contaminanti ferrose e non ferrose accidentalmente introdotte durante le fasi produttive in compresse sciolte o confezionate, medicinali liquidi e dispositivi medicali in genere.

Per garantire le migliori prestazioni e la massima precisione di rilevazione, Nemesis propone soluzioni combinate di metal detector installate su selezionatrici ponderali.

Espulsori e cesti scarto

I prodotti non conformi nel peso e quelli contaminati devono essere scartati e conservati per legge separatamente; ne deriva quindi che le combinate selezionatrici e metal detector debbono essere fornite di due cesti di scarto separati.

Mentre quelli non conformi nel peso possono essere eventualmente ripresi e reimmessi in produzione, quelli contaminati devono essere scartati e successivamente raccolti in aree protette e per ragioni di sicurezza, solo il personale autorizzato può prelevarli e smaltirli correttamente.

Per questo motivo i cesti scarti del metal detector devono essere provvisti di un meccanismo di blocco.

Due informazioni di base da conoscere

Nella scelta del metal detector giusto, occorre conoscere due elementi essenziali:

1) le dimensioni del prodotto da ispezionare, soprattutto l’altezza, per scegliere l’antenna metal detector con la bocca d’ingresso il più vicino possibile al prodotto, al fine di assicurare la migliore scansione.

2) la tipologia di confezione del prodotto, di quale materiale si compone e se contiene metallo. La presenza infatti di carta alluminata va ad alterare la rilevazione dei contaminanti ferrosi.

.